O Herói Desconhecido dos Materiais Compósitos: Uma Análise Detalhada de Como o Roving de Fibra de Vidro é Fabricado

No mundo dos compósitos avançados, materiais como a fibra de carbono costumam roubar a cena. Mas por trás de quase todos os produtos de fibra de vidro resistentes, duráveis e leves — de cascos de barcos e pás de turbinas eólicas a peças automotivas e piscinas — existe um material de reforço fundamental:roving de fibra de vidroEste filamento de vidro versátil e contínuo é o principal material da indústria de compósitos. Mas como esse material tão importante é fabricado?

Este artigo oferece uma visão aprofundada do sofisticado processo industrial de criação de roving de fibra de vidro, desde a areia bruta até o carretel final pronto para envio.

O que é fibra de vidro roving?

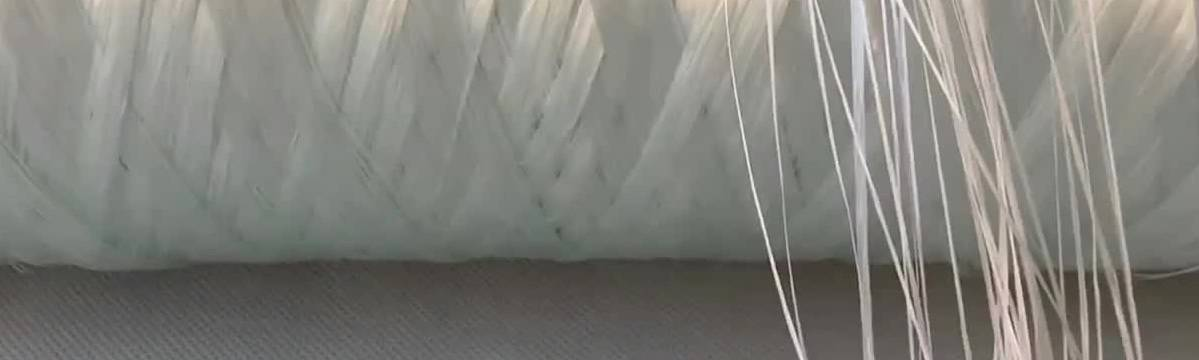

Antes de abordar o "como", é essencial entender o "o quê".Rolamento de fibra de vidroÉ uma coleção de filamentos de vidro paralelos e contínuos, reunidos em um único fio não torcido. Geralmente é enrolado em um carretel grande ou em um dispositivo de formação. Essa estrutura o torna ideal para processos onde alta resistência e rápida impregnação (saturação com resina) são cruciais, como:

–Pultrusão:Criação de perfis de seção transversal constantes, como vigas e barras.

–Enrolamento de filamentos:Fabricação de vasos de pressão, tubulações e invólucros de motores de foguete.

–Produção de manta de fibra de vidro picada (CSM):Onde a fibra é cortada e distribuída aleatoriamente em uma manta.

–Aplicações por pulverização:Utilizando uma pistola de fibra de vidro para aplicar resina e fibra de vidro simultaneamente.

A chave para o seu desempenho reside na sua natureza contínua e na qualidade impecável dos filamentos de vidro individuais.

O Processo de Fabricação: Uma Jornada da Areia ao Carretel

A produção deroving de fibra de vidroÉ um processo contínuo, de alta temperatura e altamente automatizado. Pode ser dividido em seis etapas principais.

Etapa 1: Preparo em lotes – A receita precisa

Pode parecer surpreendente, mas a fibra de vidro começa com o mesmo material comum que uma praia: areia de sílica. No entanto, as matérias-primas são meticulosamente selecionadas e misturadas. Essa mistura, conhecida como "lote", consiste principalmente em:

–Areia de sílica (SiO₂):O principal formador de vidro, que fornece a estrutura de suporte.

–Calcário (carbonato de cálcio):Ajuda a estabilizar o copo.

–Carbonato de sódio (barrilha):Reduz a temperatura de fusão da areia, economizando energia.

–Outros aditivos:Pequenas quantidades de minerais como bórax, argila ou magnesita são adicionadas para conferir propriedades específicas, como maior resistência química (como no vidro E-CR) ou isolamento elétrico (vidro E).

Essas matérias-primas são pesadas com precisão e misturadas até se obter uma mistura homogênea, pronta para o forno.

Etapa 2: Derretimento – A Transformação Ardente

A mistura é alimentada em um enorme forno a gás natural que opera a temperaturas impressionantes de aproximadamente1400°C a 1600°C (2550°F a 2900°F)Dentro desse forno infernal, as matérias-primas sólidas sofrem uma transformação drástica, derretendo-se em um líquido homogêneo e viscoso conhecido como vidro fundido. O forno opera continuamente, com a adição de uma nova leva em uma extremidade e a retirada do vidro fundido pela outra.

Estágio 3: Fibrização – O Nascimento dos Filamentos

Esta é a parte mais crítica e fascinante do processo. O vidro fundido flui do anteforno para um equipamento especializado chamado...casquilhoUma bucha é uma placa de liga de platina-ródio, resistente a calor extremo e corrosão, contendo centenas ou até milhares de orifícios finos, ou pontas.

À medida que o vidro fundido flui através dessas pontas, forma minúsculos fluxos constantes. Esses fluxos são então resfriados rapidamente e puxados mecanicamente por um enrolador de alta velocidade localizado bem abaixo. Esse processo de estiramento atenua o vidro, transformando-o em filamentos incrivelmente finos com diâmetros que variam tipicamente de 9 a 24 micrômetros — mais finos que um fio de cabelo humano.

Etapa 4: Aplicação de dimensionamento – O revestimento crucial

Imediatamente após a formação dos filamentos, mas antes que se toquem, eles são revestidos com uma solução química conhecida comodimensionamentoou umagente de acoplamentoEsta etapa é indiscutivelmente tão importante quanto a própria fibragem. A colagem desempenha diversas funções vitais:

–Lubrificação:Protege os filamentos frágeis da abrasão entre si e com o equipamento de processamento.

–Acoplamento:Cria uma ponte química entre a superfície inorgânica do vidro e a resina polimérica orgânica, melhorando drasticamente a adesão e a resistência do compósito.

–Redução estática:Impede o acúmulo de eletricidade estática.

–Coesão:Une os filamentos para formar um cordão coerente.

A formulação específica do revestimento é um segredo bem guardado pelos fabricantes e é adaptada para compatibilidade com diferentes resinas (poliéster, epóxi,éster vinílico).

Etapa 5: Reunião e Formação de Cordões

As centenas de filamentos individuais, de tamanhos variados, convergem. Eles são reunidos sobre uma série de rolos, conhecidos como sapatas de recolhimento, para formar um único fio contínuo — a mecha de fibra nascente. O número de filamentos reunidos determina o "tex" final, ou seja, o peso por unidade de comprimento da mecha.

Etapa 6: Enrolamento – O Pacote Final

O fio contínuo de rovingO fio é finalmente enrolado em uma pinça rotativa, criando um grande pacote cilíndrico chamado "doff" ou "pacote de formação". A velocidade de enrolamento é incrivelmente alta, frequentemente ultrapassando 3.000 metros por minuto. As bobinadeiras modernas utilizam controles sofisticados para garantir que o pacote seja enrolado uniformemente e com a tensão correta, evitando emaranhados e rupturas em aplicações subsequentes.

Após o enrolamento completo, o pacote é desenrolado (removido), inspecionado quanto à qualidade, etiquetado e preparado para envio a fabricantes e produtores de compósitos em todo o mundo.

Controle de Qualidade: A Essência Invisível

Ao longo de todo esse processo, o rigoroso controle de qualidade é fundamental. Sistemas automatizados e técnicos de laboratório monitoram constantemente variáveis como:

–Consistência do diâmetro do filamento

–Tex (densidade linear)

–Integridade da cadeia e ausência de rupturas

– Uniformidade na aplicação do dimensionamento

–Qualidade de construção da embalagem

Isso garante que cada bobina de fibra de vidro atenda aos padrões rigorosos exigidos para materiais compósitos de alto desempenho.

Conclusão: Uma maravilha da engenharia no dia a dia

A criação deroving de fibra de vidroÉ uma obra-prima da engenharia industrial, que transforma materiais simples e abundantes em um reforço de alta tecnologia que molda o nosso mundo moderno. Da próxima vez que você vir uma turbina eólica girando graciosamente, um carro esportivo elegante ou um tubo robusto de fibra de vidro, você apreciará a intrincada jornada de inovação e precisão que começou com areia e fogo, resultando no herói desconhecido dos compósitos: a fibra de vidro roving.

Contate-nos:

Compostos Co. de Chongqing Dujiang, Ltd.

WEB: www.frp-cqdj.com

TEL:+86-023-67853804

WHATSAPP: +8615823184699

EMAIL:marketing@frp-cqdj.com

Data da publicação: 29/10/2025