fibra de carbono É um material fibroso com teor de carbono superior a 95%. Possui excelentes propriedades mecânicas, químicas, elétricas e outras. É o "rei dos novos materiais" e um material estratégico que faz falta no desenvolvimento militar e civil. Conhecido como "Ouro Negro".

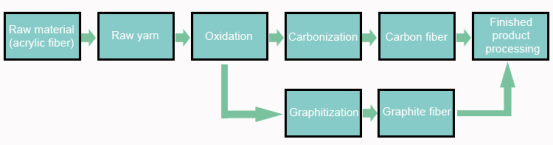

A linha de produção de fibra de carbono é a seguinte:

Como é feita a fibra de carbono tão fina?

A tecnologia do processo de produção de fibra de carbono evoluiu e atingiu um nível de maturidade considerável. Com o desenvolvimento contínuo dos materiais compósitos de fibra de carbono, sua utilização tem crescido exponencialmente em diversos setores, especialmente devido ao forte crescimento das indústrias de aviação, automotiva, ferroviária e de turbinas eólicas, entre outras, o que impulsiona ainda mais o desenvolvimento do setor. As perspectivas para o futuro da indústria de fibra de carbono são promissoras.

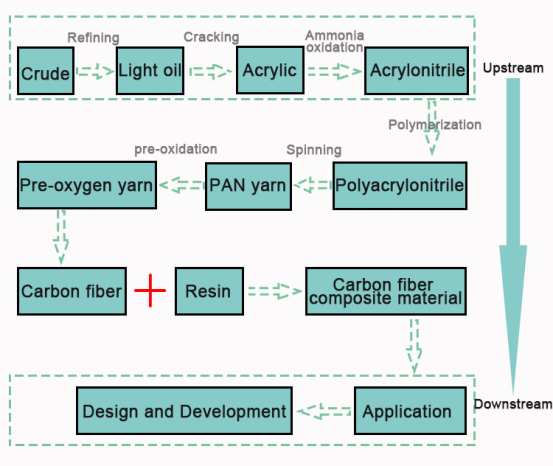

A cadeia produtiva da fibra de carbono pode ser dividida em montante e jusante. O montante geralmente se refere à produção de materiais específicos de fibra de carbono; o jusante, à produção de componentes para aplicações de fibra de carbono. As empresas que atuam entre o montante e o jusante podem ser consideradas fornecedoras de equipamentos no processo de produção de fibra de carbono. Conforme ilustrado na figura:

Todo o processo, desde a seda bruta até a fibra de carbono, na cadeia produtiva da fibra de carbono, precisa passar por etapas como fornos de oxidação, fornos de carbonização, fornos de grafitização, tratamento de superfície e aplicação de goma. A estrutura da fibra é predominantemente de carbono.

A cadeia produtiva da fibra de carbono começa na indústria petroquímica, e a acrilonitrila é obtida principalmente por meio do refino do petróleo bruto, craqueamento, oxidação da amônia, etc.; a fibra precursora de poliacrilonitrila, a fibra de carbono, é obtida pela pré-oxidação e carbonização da fibra precursora, e o material compósito de fibra de carbono é obtido pelo processamento da fibra de carbono e resina de alta qualidade para atender aos requisitos de aplicação.

O processo de produção da fibra de carbono inclui principalmente trefilação, estiragem, estabilização, carbonização e grafitização. Conforme ilustrado na figura:

Desenho:Este é o primeiro passo no processo de produção de fibra de carbono. Consiste principalmente na separação das matérias-primas em fibras, o que envolve uma transformação física. Durante esse processo, ocorre a transferência de massa e calor entre o líquido de fiação e o líquido de coagulação, culminando na precipitação do PAN. Os filamentos formam uma estrutura de gel.

Elaboração:Requer uma temperatura de 100 a 300 graus para operar em conjunto com o efeito de estiramento das fibras orientadas. É também uma etapa fundamental para o alto módulo, alto reforço, densificação e refinamento das fibras de PAN.

Estabilidade:A cadeia macromolecular linear do termoplástico PAN é transformada em uma estrutura trapezoidal não plástica e resistente ao calor pelo método de aquecimento e oxidação a 400 graus, de modo que não derrete e não é inflamável em altas temperaturas, mantendo a forma da fibra e o estado termodinâmico estável.

Carbonização:É necessário remover os elementos não carbonáceos do PAN a uma temperatura de 1.000 a 2.000 graus e, finalmente, gerar fibras de carbono com uma estrutura de grafite turbostrática com um teor de carbono superior a 90%.

Grafitização: Requer uma temperatura de 2.000 a 3.000 graus para converter materiais carbonizados amorfos e turbostráticos em estruturas tridimensionais de grafite, sendo esta a principal medida técnica para melhorar o módulo das fibras de carbono.

O processo detalhado de produção de fibra de carbono, desde a matéria-prima até o produto final, envolve a produção da seda crua PAN. Após o pré-estiramento por calor úmido em um alimentador de arame, a seda é transferida sequencialmente para o forno de pré-oxidação por uma máquina de estiragem. Após ser aquecida em diferentes temperaturas no forno de pré-oxidação, formam-se as fibras oxidadas, ou seja, as fibras pré-oxidadas. Essas fibras pré-oxidadas são transformadas em fibras de carbono após passarem por fornos de carbonização de média e alta temperatura. As fibras de carbono são então submetidas a tratamentos superficiais finais, engomagem, secagem e outros processos para a obtenção do produto final. Todo o processo de alimentação contínua de arame e controle preciso é crucial, pois qualquer problema em qualquer etapa pode afetar a estabilidade da produção e a qualidade do produto final de fibra de carbono. A produção de fibra de carbono possui um longo fluxo de processo, muitos pontos técnicos críticos e altas barreiras de produção. É uma integração de múltiplas disciplinas e tecnologias.

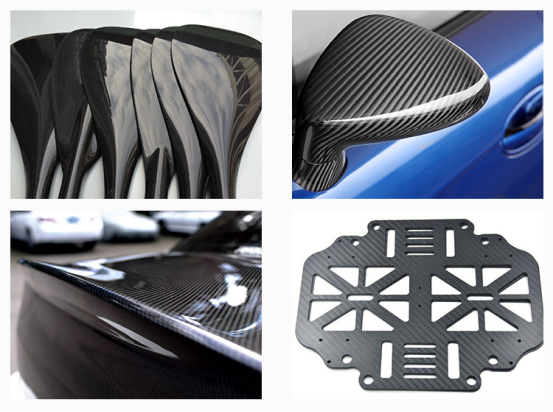

O que foi mostrado acima é o processo de fabricação da fibra de carbono. Vamos dar uma olhada em como o tecido de fibra de carbono é utilizado!

Processamento de produtos de tecido de fibra de carbono

1. Corte

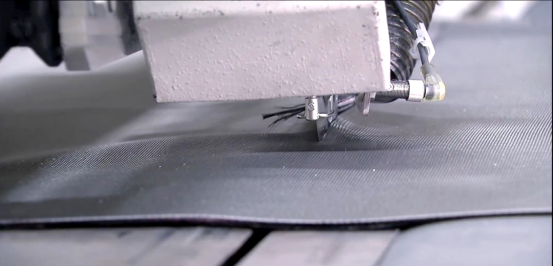

O pré-impregnado é retirado do armazenamento refrigerado a -18 graus. Após descongelar, o primeiro passo é cortar o material com precisão, seguindo o diagrama de composição, na máquina de corte automática.

2. Pavimentação

A segunda etapa consiste em depositar o pré-impregnado na ferramenta de aplicação e dispor diferentes camadas de acordo com os requisitos do projeto. Todos os processos são realizados sob posicionamento a laser.

3. Formação

Por meio de um robô de manuseio automatizado, a pré-forma é enviada para a máquina de moldagem para moldagem por compressão.

4. Corte

Após a conformação, a peça é enviada para a estação de trabalho do robô de corte para a quarta etapa de corte e rebarbação, garantindo a precisão dimensional da peça. Este processo também pode ser realizado por CNC.

5. Limpeza

A quinta etapa consiste em realizar a limpeza com gelo seco na estação de limpeza para remover o agente desmoldante, o que facilita o processo subsequente de revestimento com cola.

6. Cola

A sexta etapa consiste na aplicação de cola estrutural na estação de colagem robótica. A posição de colagem, a velocidade de aplicação e a quantidade de cola são ajustadas com precisão. Parte da conexão com as peças metálicas é feita por rebitagem, procedimento realizado na estação de rebitagem.

7. Inspeção de montagem

Após a aplicação da cola, os painéis interno e externo são montados. Depois que a cola cura, é realizada uma inspeção com luz azul para garantir a precisão dimensional de encaixes, pontos, linhas e superfícies.

A fibra de carbono é mais difícil de processar.

A fibra de carbono possui tanto a alta resistência à tração dos materiais de carbono quanto a maleabilidade das fibras. A fibra de carbono é um material novo com excelentes propriedades mecânicas. Tomando como exemplo a fibra de carbono e o aço comum, a resistência da fibra de carbono varia de 400 a 800 MPa, enquanto a do aço comum fica entre 200 e 500 MPa. Em termos de tenacidade, a fibra de carbono e o aço são basicamente similares, sem diferenças significativas.

A fibra de carbono possui maior resistência e menor peso, podendo ser considerada a rainha dos novos materiais. Devido a essa vantagem, durante o processamento de compósitos reforçados com fibra de carbono (CFRP), a matriz e as fibras apresentam interações internas complexas, tornando suas propriedades físicas diferentes das dos metais. A densidade do CFRP é muito menor que a dos metais, enquanto sua resistência é maior que a da maioria deles. Devido à heterogeneidade do CFRP, o arrancamento de fibras ou o desprendimento da matriz e das fibras são frequentes durante o processamento. O CFRP possui alta resistência ao calor e ao desgaste, o que exige mais dos equipamentos durante o processamento, gerando uma grande quantidade de calor de corte no processo de produção, o que agrava o desgaste dos equipamentos.

Ao mesmo tempo, com a expansão contínua de seus campos de aplicação, os requisitos estão se tornando cada vez mais delicados, e as exigências quanto à aplicabilidade dos materiais e os padrões de qualidade para o CFRP estão se tornando cada vez mais rigorosos, o que também causa um aumento nos custos de processamento.

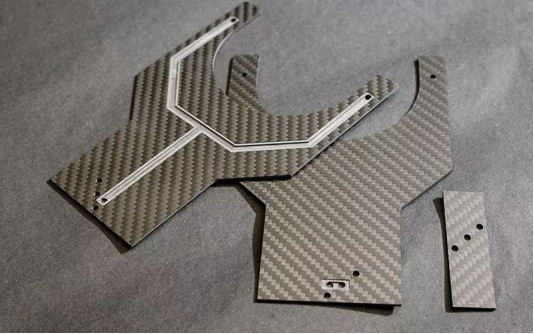

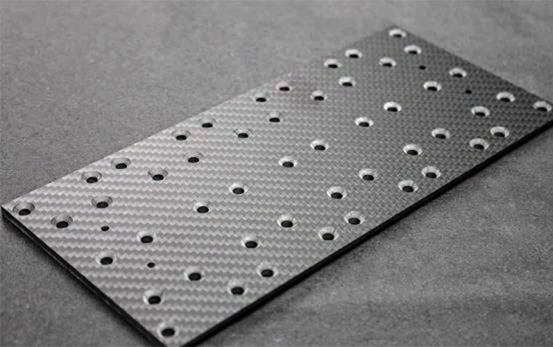

Processamento de placas de fibra de carbono

Após a cura e conformação da placa de fibra de carbono, o pós-processamento, como corte e furação, é necessário para atender a requisitos de precisão ou necessidades de montagem. Sob as mesmas condições, como parâmetros de corte e profundidade de corte, a seleção de ferramentas e brocas de diferentes materiais, tamanhos e formatos terá efeitos muito distintos. Além disso, fatores como resistência, direção, tempo e temperatura das ferramentas e brocas também influenciarão os resultados do processamento.

No processo de pós-processamento, procure escolher uma ferramenta afiada com revestimento de diamante e uma broca de metal duro. A resistência ao desgaste da ferramenta e da própria broca determina a qualidade do processamento e a vida útil da ferramenta. Se a ferramenta e a broca não estiverem suficientemente afiadas ou forem usadas incorretamente, isso não só acelerará o desgaste e aumentará o custo de processamento do produto, como também danificará a placa, afetando sua forma e tamanho, bem como a estabilidade das dimensões dos furos e ranhuras. Isso pode causar lascamento do material em camadas ou até mesmo o colapso de blocos, resultando no descarte de toda a placa.

Ao perfurarfolhas de fibra de carbonoQuanto maior a velocidade, melhor o efeito. Na seleção de brocas, o design exclusivo da ponta da broca PCD8 com aresta de corte é mais adequado para chapas de fibra de carbono, pois permite melhor penetração e reduz o risco de delaminação.

Ao cortar chapas espessas de fibra de carbono, recomenda-se o uso de uma fresa de compressão de dupla aresta com design helicoidal à esquerda e à direita. Essa aresta de corte afiada possui pontas helicoidais superior e inferior para equilibrar a força axial da ferramenta durante o corte, garantindo que a força resultante seja direcionada para o interior do material. Isso proporciona condições de corte estáveis e minimiza a ocorrência de delaminação. O design com arestas superior e inferior em formato de diamante da fresa "Pineapple Edge" também corta chapas de fibra de carbono com eficácia. Seu canal de corte profundo dissipa o calor gerado pelo processo de corte, evitando danos às propriedades da fibra de carbono.

01 Fibra longa contínua

Características do produto:O formato de produto mais comum dos fabricantes de fibra de carbono, o feixe, é composto por milhares de monofilamentos, que são divididos em três tipos de acordo com o método de torção: NT (Nunca Torcido, não torcido), UT (Não Torcido, não torcido), TT ou ST (Torcido, torcido), sendo o NT a fibra de carbono mais comumente usada.

Aplicação principal:Utilizado principalmente em materiais compósitos como CFRP, CFRTP ou compósitos C/C, e os campos de aplicação incluem equipamentos aeronáuticos/aeroespaciais, artigos esportivos e peças de equipamentos industriais.

02 Fio de fibra descontínua

Características do produto:Fios de fibra curta, ou seja, fios produzidos a partir de fibras de carbono curtas, como as fibras de carbono de uso geral à base de piche, são geralmente produtos na forma de fibras curtas.

Principais usos:Materiais de isolamento térmico, materiais antifricção, peças compostas de carbono/carbono, etc.

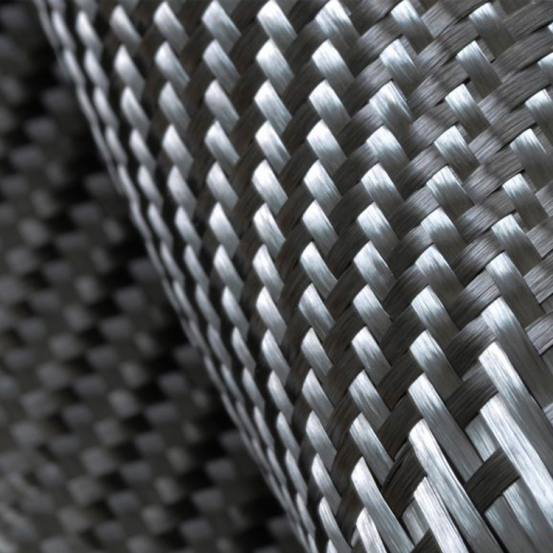

03 Tecido de fibra de carbono

Características do produto:É feito de fibra de carbono contínua ou fio de fibra de carbono fiado. De acordo com o método de tecelagem, os tecidos de fibra de carbono podem ser divididos em tecidos planos, tecidos de malha e tecidos não tecidos. Atualmente, os tecidos de fibra de carbono são geralmente tecidos planos.

Aplicação principal:Assim como a fibra de carbono contínua, é utilizada principalmente em materiais compósitos como CFRP, CFRTP ou compósitos C/C, e suas aplicações incluem equipamentos aeronáuticos/aeroespaciais, artigos esportivos e peças de equipamentos industriais.

04 Correia trançada de fibra de carbono

Características do produto:Pertence a um tipo de tecido de fibra de carbono, que também é tecido a partir de fibra de carbono contínua ou fio de fibra de carbono fiado.

Uso principal:Utilizado principalmente em materiais de reforço à base de resina, especialmente na produção e processamento de produtos tubulares.

05 Fibra de carbono picada

Características do produto:Diferentemente do conceito de fio de fibra de carbono fiado, geralmente é preparado a partir de fibra de carbono contínua por meio de processamento de corte, e o comprimento do corte da fibra pode ser ajustado de acordo com as necessidades do cliente.

Principais usos:Geralmente utilizado como uma mistura de plásticos, resinas, cimento, etc., ao ser incorporado à matriz, as propriedades mecânicas, a resistência ao desgaste, a condutividade elétrica e a resistência ao calor podem ser melhoradas; nos últimos anos, as fibras de reforço em compósitos de fibra de carbono impressos em 3D são principalmente fibras de carbono picadas.

06 Retificação de fibra de carbono

Características do produto:Como a fibra de carbono é um material quebradiço, ela pode ser transformada em pó após ser moída, ou seja, moendo a fibra de carbono.

Aplicação principal:Semelhante à fibra de carbono picada, mas raramente usada no reforço de cimento; geralmente utilizada como um composto de plástico, resina, borracha, etc., para melhorar as propriedades mecânicas, resistência ao desgaste, condutividade elétrica e resistência ao calor da matriz.

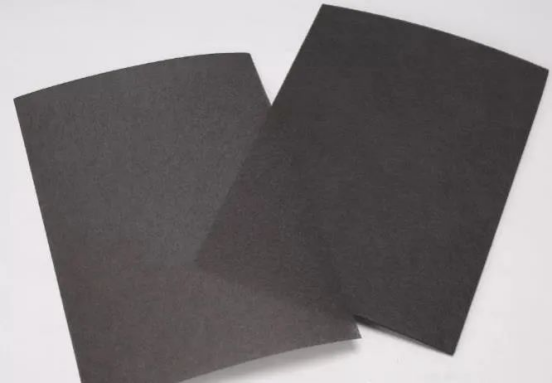

Tapete de fibra de carbono 07

Características do produto:A forma principal é feltro ou manta. Primeiro, as fibras curtas são dispostas em camadas por cardagem mecânica e outros métodos, e depois preparadas por agulhamento; também conhecido como tecido não tecido de fibra de carbono, pertence a um tipo de tecido de fibra de carbono.Principais usos:Materiais de isolamento térmico, substratos moldados para materiais de isolamento térmico, camadas protetoras resistentes ao calor e substratos para camadas resistentes à corrosão, etc.

08 Papel de fibra de carbono

Características do produto:É preparado a partir de fibra de carbono por meio de um processo de fabricação de papel a seco ou úmido.

Principais usos:Placas antiestáticas, eletrodos, cones de alto-falantes e placas de aquecimento; aplicações populares nos últimos anos incluem materiais catódicos para baterias de veículos de nova energia, etc.

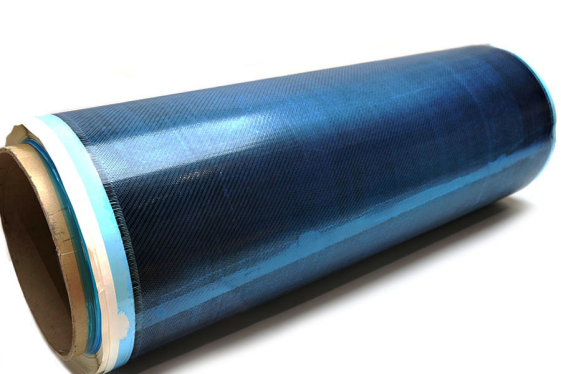

09 Pré-impregnado de fibra de carbono

Características do produto:Um material intermediário semi-endurecido, feito de resina termofixa impregnada com fibra de carbono, que possui excelentes propriedades mecânicas e é amplamente utilizado; a largura do pré-impregnado de fibra de carbono depende do tamanho do equipamento de processamento, sendo as especificações comuns 300 mm, 600 mm e 1000 mm de largura.

Aplicação principal:Equipamentos aeronáuticos/aeroespaciais, artigos esportivos e equipamentos industriais, etc.

010 material compósito de fibra de carbono

Características do produto:O material para moldagem por injeção é feito de resina termoplástica ou termofixa misturada com fibra de carbono, à qual são adicionados diversos aditivos e fibras picadas, e então passa por um processo de composição.

Aplicação principal:Graças à excelente condutividade elétrica, alta rigidez e leveza do material, ele é utilizado principalmente em invólucros de equipamentos e outros produtos.

Nós também produzimosroving direto de fibra de vidro,tapetes de fibra de vidro, malha de fibra de vidro, efibra de vidro tecida.

Contate-nos :

Número de telefone: +8615823184699

Número de telefone: +8602367853804

Email:marketing@frp-cqdj.com

Data da publicação: 01/06/2022